2012 Lexus LFA Special Edition…

La Lexus LFA revient sous le terme “Special Edition” ! Elle se caractérise par une lame avant et un aileron fixe en carbone, des suspensions réglables avec de nouvelles roues et une nouvelle monte pneumatique. Du côté mécanique, le moteur gagne quelques chevaux (570 dans cette version), tandis que le passage des rapports de la boîte de vitesse est réduit de 0,2 à 0,15 seconde… La Special Edition est disponible en quatre coloris spécifiques : Noir brillant, Noir mat, “Blanc de blanc” (Whitest white) et Orange. Un des directeurs “Europe” de Lexus qui évoquait ce modèle dans une conversation à bâtons-rompus (craaaac) m’a parlé d’une somme assez estomaquante de 50 millions de yens, soit au bas mot 400.000 US$ !

Ben oui, ça fait beaucoup d’euros aussi ! La LFA a été présentée “officiellement” lors du 41ème Salon international de l’automobile de Tokyo. Ce modèle spectaculaire est le fruit d’un projet visant à mettre au point une supervoiture (en fait une superlexus) d’un raffinement suprême. La LFA a été créée laborieusement (le mot est bien choisi) à partir de zéro par une équipe composée des meilleurs ingénieurs de Lexus désireux de créer une supervoiture à nulle autre pareille. En repoussant toutes les limites dans sa conception, sauf en ce qui concerne le design de carrosserie qui est resté très classique et peu innovatif, la LFA ne redéfinit pas vraiment la supervoiture du 21ème siècle, même si les gens de Lexus affirment le contraire. Un prototype de la LFA avait été testé sur le Nürburgring dès 2004… et la première étude de design a été révélée à Detroit en 2005. Lexus a ensuite fait participer la LFA aux 24 heures du Nürburgring en 2008 et en 2009… pour pousser la LFA le plus loin possible, dans les conditions d’essai les plus éprouvantes. Telle a été la genèse de la supervoiture Lexus LFA, c’est à dire une très longue période de gestation qui explique pourquoi cette voiture a le design d’une japonaise moyenne d’il y a dix ans passés !…

Très tôt dans le processus de développement, l’équipe a abandonné l’aluminium au profit d’une caisse en PRFC (plastique à renfort fibre de carbone), ce qui a permis d’alléger la voiture de 100 Kg (220 lbs). En tout, le PRFC représente 65% de la structure de l’habitacle, le reste étant constitué de supports en alliage d’aluminium pour le moteur et les suspensions. Dans la conception structurelle de la LFA, Lexus a employé trois différents processus de moulage en PRFC.

Cette technique emploie des composantes préfabriquées en fibre de carbone, ensuite imprégnées de résine thermorétractable. Elle est employée pour le tunnel de la transmission, le plancher, le toit et le capot. L’emploi du PRFC est assez rare pour la construction de véhicules hautes performances, mais une autre spécificité de l’approche adoptée pour la LFA a été la décision de mettre au point la structure en PRFC entièrement en interne, ce qui a permis (notamment) de développer un processus de tissage automatique avec des capteurs à fil laser, garantissant l’intégrité du “tissus”… et réduisant considérablement les temps de production. Un métier à tisser tridimensionnel d’une grande sophistication pour fibres de carbone a été mis au point spécialement pour le programme LFA. L’équipe de la LFA a aussi mis au point une technique de jointoiement perfectionnée pour lier les fibres de carbone et les composantes métalliques. Les processus classiques emploient un insert fileté en aluminium enveloppé dans le PRFC…, en revanche, la LFA utilise un système innovant ne nécessitant aucun insert ni aucun contact direct avec le PRFC, grâce à un collier bride en aluminium permettant de lier les deux matériaux, ce qui remédie aux faiblesses inhérentes à ce type de joints.

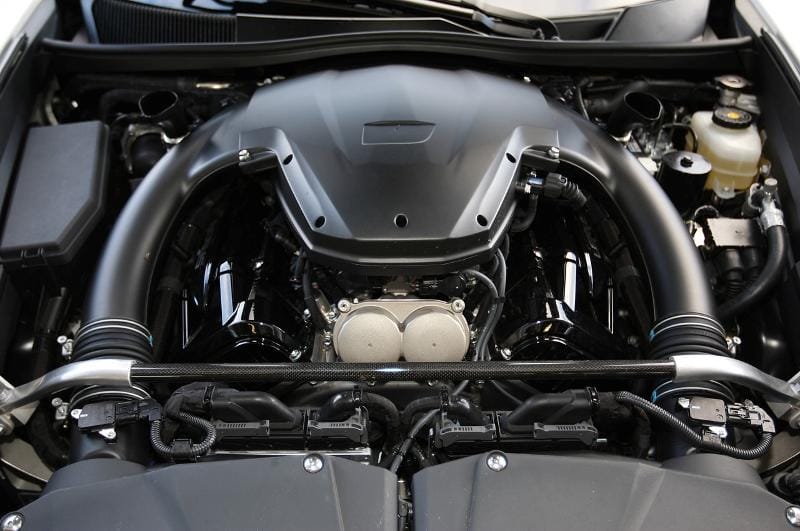

Suite à l’expérience de la course acquise lors des 24 heures du Nürburgring (Allemagne), l’équipe de développement de la LFA a équipé le véhicule d’un moteur V10 de dimensions compactes. Le moteur dénommé 1LR-GUE a été conçu spécialement pour cette voiture avec un “grand” angle de 72° entre les têtes de cylindre pour un meilleur équilibre primaire et secondaire. Il a adopté des matériaux “exotiques” très légers, notamment des soupapes et des bielles en titane, des pistons en aluminium forgé et des culbuteurs en DLCS (Diamond-Like Carbon Silicon, silicone de carbone semblable au diamant). L’induction à aspiration naturelle provient de 10 corps individuels à commande électronique, qui fournissent une puissance linéaire très prévisible. Cette conception estime le volume d’admission en fonction de l’angle de la pédale d’accélérateur, calculant ainsi le volume de l’injection de carburant directement en fonction des actions du conducteur… et fournissant une réaction instantanée. Le moteur atteint un régime maximal de 9000 tr/min en seulement 0,6 secondes.

En fait, ce niveau de réactivité a nécessité l’emploi d’un compte-tours numérique, car les instruments analogiques n’arrivaient pas à suivre le rythme du moteur !

Le V10 de la LFA comporte aussi un circuit d’huile à carter sec à recirculation, qui positionne le bloc profondément dans la baie moteur de la voiture, abaissant son centre de gravité, mais permettant également de prendre en charge des virages à grande vitesse, à plus de 2 G. Le V10 de la LFA est aussi petit qu’un V8 classique et aussi léger qu’un V6 ordinaire. La puissance et le couple maximal sont de 412 kW (560 CV) à 8700 tr/min et 480 Nm à 6800 tr/min.

Avec le faible poids à vide de la LFA et ses bonnes qualités aérodynamiques, le moteur propulse le véhicule de 0 à 100 Km/h en seulement 3,7 secondes et permet d’atteindre une vitesse maximale de 325 Km/h. Ce moteur a été mis au point en collaboration avec Yamaha ; c’est le fruit d’une collaboration existant de longue date. L’équipe de développement de la LFA s’est inspirée du son des voitures de Formule 1 à plein régime et a perfectionné et ajusté les caractéristiques acoustiques du moteur V10 pour qu’il émette un son V10 de F1 !En mettant l’accent sur la fréquence de combustion secondaire du moteur, puis en introduisant des harmoniques primaire, secondaire et tertiaire, Haruhiko Tanahashi et son équipe ont créé pour l’échappement un son caractéristique sans égal parmi les voitures autres que les modèles de course. Ils l’ont appelé “Harmonie d’octave”. Cela a sûrement (gag !) amélioré la sensation d’accélération et de vitesse, un perfectionnement assez “gamin” ! Le pot d’échappement arrière en titane comprend une structure actionnée par soupape qui guide les gaz d’échappement vers l’extérieur en fonction du régime du moteur. À 3000 tr/min et moins, la soupape reste fermée pour faire passer les gaz d’échappement par des chambres multiples, afin que le son de l’échappement reste civilisé. Au-dessus de 3000 tr/min, la soupape s’ouvre pour permettre aux gaz d’échappement de passer par une chambre unique et de parvenir à l’extérieur avec un son de soprano à haute octave. Les sons d’induction et d’échappement du moteur sont soigneusement canalisés dans l’habitacle. Le conducteur est ainsi au centre d’un son “surround” tridimensionnel qui manifeste clairement les performances du moteur !

Pour dépasser les 300 Km/h, il fallait une boîte de vitesses fournissant un torrent d’accélération ininterrompue et disponible en un instant. La boîte de vitesses séquentielle automatique (ASG) prend en charge la vaste plage de régime du moteur, tout en restant légère et compacte, elle est actionnée par des commandes montées sur la colonne de direction. La force nécessaire pour actionner la commande du côté droit (passage à la vitesse supérieure) et celle du côté gauche (passage à la vitesse inférieure) diffèrent. Pour passer à la vitesse supérieure, il suffit d’un effleurement du bout des doigts, tandis que le passage à la vitesse inférieure requiert un peu plus d’effort, pour accentuer le lien mécanique entre le conducteur et la transmission. La boîte de vitesses séquentielle automatique à six rapports entraîne les roues arrière via un différentiel à glissement limité sensible au couple… et est montée en boîte-pont au-dessus de l’essieu arrière, pour garantir une répartition optimale du poids du véhicule.

Cette transmission “intelligente” est équipée d’engrenages à micro polissage pour des passages de vitesse d’une parfaite précision, et pour réduire le grincement des engrenages. Elle présente sept vitesses d’opération sélectionnables par le conducteur, chacune avec une sensation d’actionnement distincte.

Les passages à la vitesse supérieure peuvent s’effectuer en seulement 200 millisecondes, tandis que les rétrogradations sont accompagnées d’impulsions correspondant à la vitesse, pour fournir une parfaite contrôlabilité. En outre, la boîte de vitesses offre quatre modes de conduite : Auto, Sport, Normal et Wet (route humide). Chaque mode s’accompagne de sa propre programmation des changements de vitesses, ainsi que de systèmes logiques distincts pour la commande du moteur et des freins. Avant de se lancer dans le programme de développement de la LFA, Haruhiko Tanahashi et son équipe étaient bien conscients que l’architecture fondamentale du véhicule allait en déterminer les capacités dynamiques. Même si nombreux sont ceux qui pensent qu’une répartition des masses 50:50 est la plus souhaitable pour une voiture de sport hautes performances, la répartition optimale est en réalité celle qui permet le mieux au véhicule d’exploiter la totalité de son potentiel dynamique…, en gardant ce fait présent à l’esprit, l’équipe de développement de la LFA a visé une répartition des masses 48:52.

Le moteur V10 et la boîte-pont séquentielle automatique à six rapports sont reliés par un tube d’arbre de transmission rigide. Les étriers de frein en aluminium sont placés vers le centre de gravité du véhicule, tandis que les disques proprement dit sont en CCM (Carbon Ceramic Material), un matériau très léger, ce qui permet de gagner pas moins de 20 Kg par rapport aux disques classiques en acier. La LFA est équipée d’une suspension avant à double triangulation et d’une suspension arrière multilink, une configuration assurant de hautes performances. Lexus a mis au point la suspension pour qu’elle soit la plus légère possible. Elle comporte des bras de suspension et des joints en aluminium forgé, ainsi que des barres anti-roulis creuses pour réduire le poids non suspendu. Autre fruit de l’expérience de la participation aux 24 heures du Nürburgring, la LFA est équipée de renforcements dans le fond de la structure du châssis, pour garantir une plate-forme particulièrement rigide, capable de résister à des forces gravitationnelles extrêmement élevées. Les renforcements avant et arrière sont reliés par un élément central en forme de treillis.

Même si la LFA en cours de développement a participé aux éditions 2008 et 2009 des 24 heures du Nürburgring avec des disques de frein classiques en acier, la LFA de série emploie des disques de frein perfectionnés en CCM (Carbon Ceramic Material). Chaque disque en CC M est de 5 Kg plus léger que les disques précédents en acier… et cela diminue considérablement le poids non suspendu, au grand bénéfice de la précision de la direction et de l’agilité dynamique. Par rapport aux disques de frein classiques en acier, les disques en CCM fournissent aussi un freinage sans atténuation. Ceux à l’avant sont d’un diamètre de 390 mm et sont saisis par des étriers monobloc opposés en aluminium à six pistons, tandis que les disques de feins à l’arrière sont de 360 mm de diamètre et sont saisis par des étriers monobloc opposés en aluminium à six pistons. Par ailleurs, les freins utilisent des disques entièrement “flottants” qui permettent une plus grande facilité d’absorption de la déformation des disques à haute température et apportent une amélioration de 20% de l’efficacité de refroidissement. Pour compléter l’architecture de suspension, la LFA emploie des roues BBS 20’’ en aluminium forgé, équipées de pneus asymétriques Bridgestone spécialement conçus pour cette voiture. 265/35ZR20 à l’avant et 305/30ZR20 à l’arrière.

En ouvrant les portières de la LFA, vous découvrez un habitacle spectaculaire et abaissé, assemblé manuellement avec les meilleurs matériaux afin de refléter la dynamique de la voiture orientée vers le conducteur. Une interface d’instruments réunit le conducteur et la machine, pour une expérience authentique de conduite d’une supervoiture. La technologie perfectionnée du tableau de bord de la LFA lui permet de fournir au conducteur un niveau élevé d’informations, de manière claire et logique, il associe un panneau à cristaux liquides (LCD) avec un écran TFT (Thin Film Transistor) et un anneau amovible motorisé. La lentille acrylique dans l’anneau métallique est composée de plusieurs couches, afin de créer un aspect perfectionné et tridimensionnel… et l’apparence générale de l’instrument varie en fonction du mode de conduite du véhicule.

Le cadran circulaire central unique occupe le centre de la scène. Le tachymètre va jusqu’à 10.000 tr/min et comprend une aiguille à cristaux liquides (LCD) très réactive, conçue pour refléter à l’identique l’appétit insatiable du moteur V10 pour les régimes les plus élevés. Le cadran abrite l’indicateur de vitesse numérique, l’indicateur de rapport, le mode de transmission, les données de contrôle du véhicule, les affichages d’informations relatives au trajet et le système d’avertissement de la pression des pneus (TPWS). La console centrale surélevée, divise l’habitacle et abrite l’écran intégré 7’’ ainsi que les commandes de la climatisation et du système d’information-divertissement, elle est pourvue d’un revêtement métallique satiné et de cuir, et est complétée par 10 boutons noirs mats qui descendent le long des flancs de la console. La LFA comporte également le système innovant Remote Touch (commande tactile à distance), situé exactement où aboutissent les mains du conducteur, pour une plus grande facilité d’utilisation. Ce dispositif de commande multi-fonction fonctionne selon les mêmes principes de base qu’une souris d’ordinateur et son curseur à l’écran, afin de donner un accès rapide aux différentes fonctions de la LFA : navigation par satellite, configuration et information-divertissement.

Les sièges de la LFA enveloppés de cuir sont conçus de manière orthopédique, avec un dossier scindé en deux, des accoudoirs proéminents et un réglage électrique à 8 directions. Le garnissage de l’habitacle est en cuir lisse finition main ou en Alcantara avec des coutures accentuées, complémentées par du PRFC mat et brillant et par des accents métalliques satinés. Un filet extensible de fibre de carbone à revêtement mat est prévu sous le pare-brise pour refléter la lumière du soleil, tandis que des couches de fibre de carbone à revêtement brillant flanquent la console centrale et sont utilisés sur le volant et les panneaux des portières. En outre, chaque LFA possède des niveaux d’équipements très complets, comprenant une climatisation à deux zones et un système de navigation satellite sur disque dur ainsi qu’un système audio de série à 12 haut-parleurs, léger et très puissant, qui emploie des haut-parleurs à haute efficacité, avec des amplificateurs Lexus First Class D. Il existe aussi un système audio Mark Levinson à 12-haut-parleurs Premium Sound System spécialement conçu en fonction des caractéristiques de l’habitacle de la LFA.

Avec son aileron rétracté, la LFA présente un coefficient de traînée très faible, seulement Cx 0,31. Des composantes aérodynamiques de forme optimale, conçues pour gérer avec précision le flux d’air, sous et autour de la LFA, sont placées sur la carrosserie. Par exemple, à l’avant, un orifice positionné de manière centrale est équipé de joints en caoutchouc sur le côté, empêche l’intrusion d’une quantité excessive d’air dans le compartiment moteur.

Par ailleurs, à l’endroit où le pilier A rejoint le pare-brise, la LFA est équipée de petites ailettes réduisant les turbulences, afin d’améliorer la stabilité en ligne droite et par vent de travers. L’aileron arrière “actif”, équipé d’un “Gurney Flap” sur le bord, se déploie en fonction de la vitesse du véhicule. Il se rétracte à faible vitesse, mais s’élève lorsque la vitesse atteint 80 Km/h, pour apporter une poussée vers le bas et plus de stabilité. En outre, la LFA a une caisse de carrosserie à face inférieure complètement plate, conçue pour créer une poussée vers le bas. La vitesse du flux d’air sous le véhicule est relativement plus élevée qu’au-dessus de celui-ci, ce qui crée un fort différentiel de pression ayant pour effet d’aspirer littéralement le véhicule sur la route.

Pour qu’une supervoiture puisse véritablement se lancer sur un circuit, elle doit pouvoir gérer la quantité énorme de chaleur présente dans le véhicule…. Faute de mesure adéquate, les températures produites par la friction mécanique et aérodynamique diminuent la puissance ou provoquent carrément une panne fonctionnelle complète. Dans le monde de l’ingénierie des voitures hautes performances, on accorde généralement une grande attention aux points chauds les plus fréquents, comme le moteur et les freins, mais les systèmes d’échappement et les appareillages électroniques doivent être eux aussi protégés pour garantir l’endurance et la fiabilité. L’équipe de développement de la LFA a relevé ce défi. L’un des principaux mécanismes a été l’adoption d’un grand tunnel thermique partant de l’avant du châssis, passant par le centre de la caisse de carrosserie et débouchant à l’arrière du véhicule, via deux ports thermiques situés sous les feux de position. Pour un refroidissement maximal du moteur tout en soutenant un équilibre dynamique optimal, des radiateurs doubles ont été installés à l’arrière. Ils puisent l’air directement à partir des grands orifices situés au-dessus des roues arrière. En outre, une pompe à eau centrifuge de grande capacité est installée en position basse sur le moteur, et alimente les radiateurs via de grandes tuyauteries en aluminium léger. Ce dispositif est complété par un grand refroidisseur d’huile à refroidissement par eau situé dans le réservoir d’eau de l’élément en V, et enveloppé dans des revêtements bon conducteurs thermiques, afin de fournir un refroidissement efficace et constant des fluides de lubrification. Le refroidissement des freins est crucial pour la conduite sur circuit. Les freins avant sont alimentés en air froid par des conduites situées dans le pare-chocs avant ainsi que dans les revêtements inférieurs, afin de les préserver de la chaleur.

L’équipe de la LFA n’est pas un groupe ordinaire. C’est une équipe composée d’ingénieurs et d’artisans, qui partagent tous la même passion pour la conduite hautes performances et les méthodes d’ingénierie peu conventionnelles. Cette petite équipe d’un grand prestige est conduite par l’Ingénieur en Chef Haruhiko Tanahashi et a piloté tout le programme de développement de la LFA, depuis le concept, jusqu’au design, l’ingénierie et la production… en créant en cours de route de nouvelles méthodes, notamment l’assemblage. Son objectif était de garantir un processus qui ne se contente pas de créer une qualité de construction sans pareille, mais qui puisse aussi injecter dans chaque LFA toute la passion et l’ADN du programme. Il s’agit d’un processus d’assemblage que seuls des artisans travaillant à la main pouvaient assurer. À partir de décembre 2010, chaque LFA sera assemblée à la main par une équipe d’artisans, à l’usine LFA sur le site de production de Motomachi à Toyota City (Japon). Le rythme de production de la LFA ne dépassera donc pas 20 exemplaires par mois.

En outre, le coeur de chaque LFA, le moteur V10 4,8 L spécialement conçu pour ce véhicule, sera assemblé par un seul et même ingénieur et une étiquette métallique portant sa signature sera fixée du coté gauche de chaque moteur. Enfin, une fois terminés l’assemblage et la vérification du bon fonctionnement de la LFA, chaque voiture sera dotée d’une identification spécifique, mentionnant son numéro dans l’ordre de la série très restreinte des 500 voitures de ce modèle qui seront produites.